Stahl ist ein formidabler Werkstoff für den Fahrradrahmen, war etwa 100 Jahre lang das vorherrschende Material. Heute, beim furiosen Comeback von Stahl, diesmal als Kultmaterial für Kernige, ist auch seine Recyclingfähigkeit wichtig. Stahl lässt sich gut recyceln – aber: «Man hat meist ein Downgrading», sagt Albert Herresthal, Gründer und Geschäftsführer des deutschen Informationsdienst Fahrradwirtschaft (IFW) und selbst Umweltbetriebsprüfer. «Es sind immer Legierungen, die zusammen eingeschmolzen und recycelt werden.»

Viele Linien führen daher zu einfacherem Baustahl. Aber nicht alle. Wo man reine Aufarbeitungsketten einhält, kann ein doch nahezu hundertprozentiges Recycling umgesetzt werden. So etwa die Velos aus 853er-Stahl des süddeutschen Herstellers Huhn: Er verwendet Reynolds-Rohre aus dem Werkstoff, der in Deutschland recycelt wurde. Im Gegensatz zu manchen anderen, die reziklierten Stahl verwenden, wird bei Huhn die Herkunft des Rahmenmaterials selbstbewusst kommuniziert. Es scheint allerdings nur noch eine Frage der Zeit, dass auch andere Hersteller Recycling in den Vordergrund rücken. Fakt ist: Bis vor einiger Zeit war zwar recyceln, nicht aber recyceltes Material «hip».

Kein Teufelswerk mehr: Alu

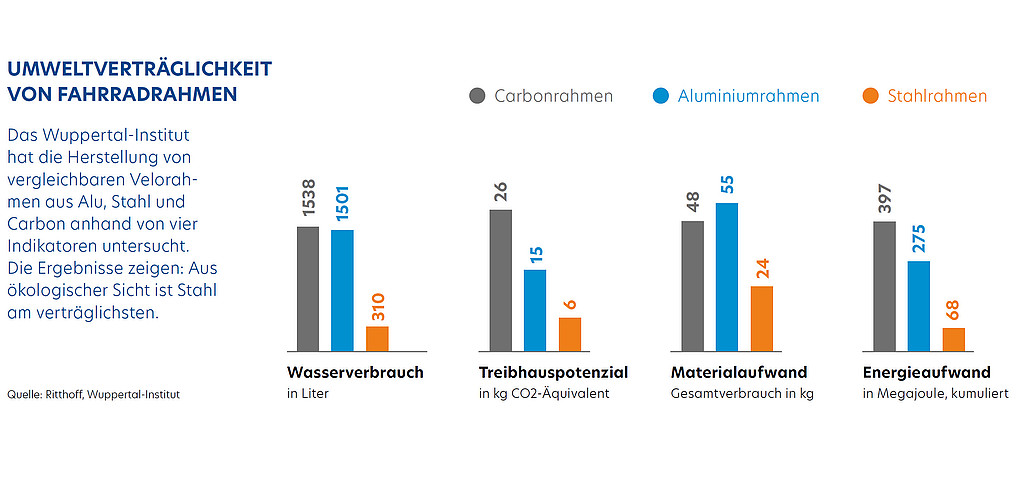

Als Aluminium in den Achtzigerjahren seinen Siegeslauf begann, «war das Teufelswerk», so Herresthal. Heute stellt es sich anders dar: «Aluminium braucht zwar deutlich mehr Energie zur Herstellung als Stahl, lässt sich aber relativ einfach und reiner recyceln.» Je nachdem, ob wir bei der Nachhaltigkeits-Rechnung den Fokus mehr auf die Herstellung des Materials oder seine Recycling-Möglichkeiten legen, schneidet Alu entsprechend besser oder schlechter ab als Stahl (vgl. Grafik unten).

Der Vergleich zeigt: Aus ökologischer Sicht hinterlassen Stahrahmen den geringsten Fussabdruck. (Grafik: tnt-graphics)

Aber: Auch wenn beide Materialien in relativ hohem Masse wiederverwertbar sind, fehlt bislang noch ein systematisch aufgebautes, breit angelegtes Kreislaufsystem. Übrigens sind Berechnungen zur Umweltverträglichkeit nicht statisch: Hier fliessen auch Basiswerte wie die Quelle des verwendeten Stroms und der Rohstoffe mit ein. Darauf weist auch Michael Ritthoff hin.

Der Diplomingenieur vom Wuppertal-Institut hat die «Umweltinanspruchnahme» der Rahmenwerkstoffe Alu, Carbon und Stahl verglichen. Seine Grafik zeigt: Im kumulierten Energieaufwand schneidet Stahl mit Abstand deutlich besser ab als Alu (vgl. Grafik oben). Auch hier gibt es Unternehmen, die – teils schon lange – auf recyceltes Rahmenmaterial setzen. Der britische Hersteller Orange Bikes etwa verwendet Platten aus recyceltem 6061er-Alu für die Monocoque-Rahmen seiner Fullys.

Alu benötigt in der Herstellung mehr Energie als Stahl, lässt sich aber einfacher recyceln.

Dass Recycling und Nachhaltigkeit chic werden kann, ist aus anderen Branchen schon länger bekannt. Das weiss auch E-Bike-Hersteller Coboc und hat mit dem «Circular Bike» ein entsprechendes Projekt ins Leben gerufen. Ein Teil davon, genannt «Reframe», basiert darauf, dass der ohne Lack auskommende Alu-Rahmen nach dem ersten Gebrauchszyklus geschliffen, poliert und wiederaufbereitet wird.

Nur am Rande: Der Werkstoff Titan wird extrem energieaufwendig gewonnen und im Velobereich als Legierung mit Magnesium oder Aluminium

verarbeitet – auch hier ist also kein simples Recycling möglich.

Kohlefaser-Kompromisse

Und wie schneidet der im Sportbereich beliebteste Werkstoff Carbon ab? Die Grafik von Ritthoff entblösst den sehr hohen Energieaufwand bei der Herstellung. Recycling? Noch nicht ganz: Der US-amerikanische Hersteller Specialized habe 2012 systematisch damit angefangen, erklärt Troy Jones, Corporate Social Responsibility Manager des Unternehmens. «Die Händler schicken Rahmen und Carbon-Komponenten zum Unternehmen Carbon Conversion nach Salt Lake City, wo die Rahmen zerkleinert und einem nicht kommunizierten Prozess ausgesetzt werden. Aus den kurzen Fasern, die man durch diesen Prozess erhält, werden unter anderem Lärmschutzmatten hergestellt.»

Auch in Deutschland und den Niederlanden gibt es ein Rücknahme- und Recycling-Verfahren von Specialized. 2022 will der Hersteller Fasern aus recycelten Rahmen in eigene Produkte integrieren können.

Die Faser macht's

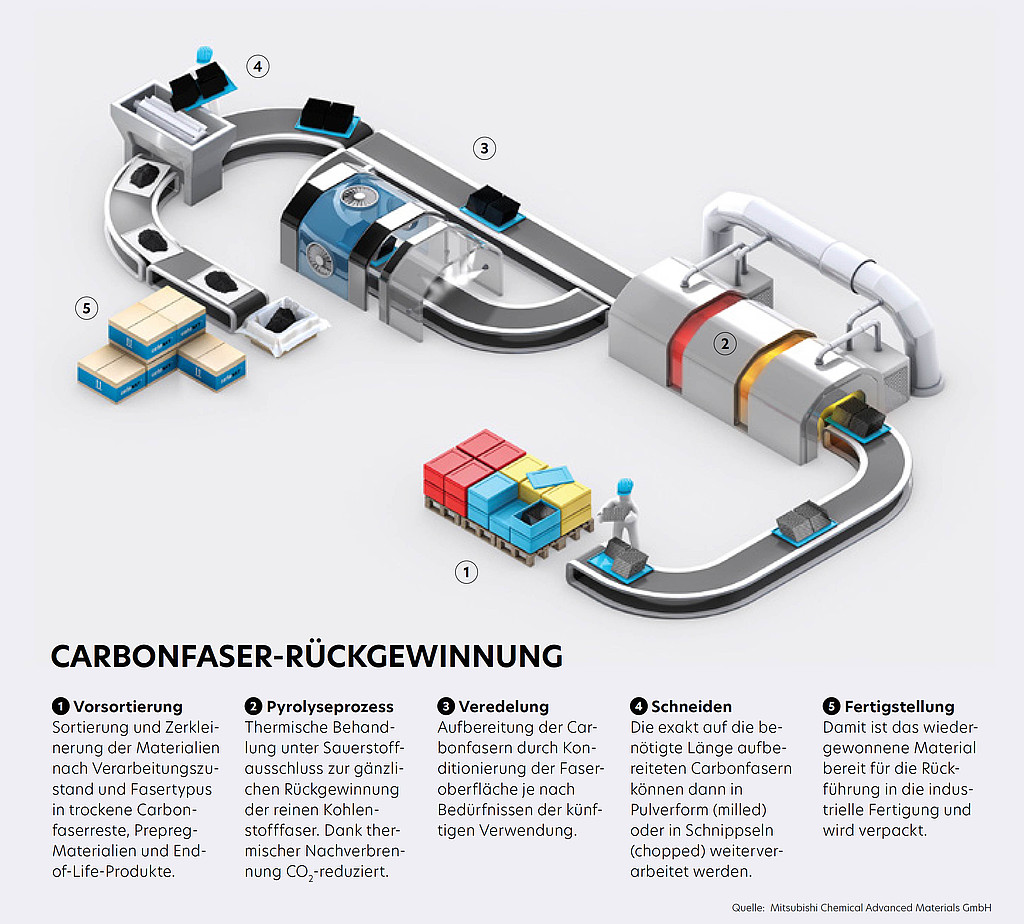

«Carbonfaserrückgewinnung ist aufwendig», sagt auch Tim Rademacker, General Manager Carbon Fiber Recycling bei der Mitsubishi Chemical Advanced Materials GmbH. Diese stellt Recycling-Carbonteile her und kann mittlerweile vom Carbonabfallprodukt bis hin zum neuen Bauteil die gesamte Wertschöpfungskette abdecken.

Die Fahrradrahmen werden dort in einem Pyrolyseverfahren hocherhitzt. «Dabei wird das vorhandene Epoxydharz aufgespalten und geht in Gas über, das den Prozess weiter anheizt», erklärt Rademacker. Zurück bleiben reine Carbonfasern. Auch diese sind im Durchschnitt nur wenige Millimeter lang und können als Verstärkung in manchen Kunststoff-Spritzgussteilen verwendet werden. Das rezyklierte Material muss die richtige Faserlänge haben, um dem entsprechenden Kundenanspruch gerecht zu werden – etwa als Beigabe für kleinflächige Teile wie Sattelstützen. «Der Käufer des Recycling-Materials muss genau wissen, was er damit anfangen möchte», sagt Rademacker. «Manche Partner verwerten das entstehende Halbzeug weiter. Oder wir produzieren selbst, je nach individuellem Kundenwunsch.»

Die Wiederaufbereitung von Carbon ist aufwendig, aber möglich. Auch Schweizer Händler können Altcarbon sammeln und ins Recycling schicken. (Grafik: Mitsubishi Chemicals Advanced Materials)

Entsorgungsverträge hat das Unternehmen mit diversen Auto- und Radherstellern. Das Carbonfaserrecycling bleibt eine Herausforderung, dennoch können aus alten Carbonrahmen neue Rahmen entstehen. Gearbeitet wird weiter daran: Das Deutsche Umweltbundesamt unterstützt die Technische Hochschule Aachen und andere Partneruniversitäten und -institute bei Untersuchungen und Entwicklungen zur Entsorgung und Weiterverwertung von Carbon.

Wächst Nachhaltigkeit nach?

Nachwachsende Rohstoffe dagegen – das sieht nach perfekter Ökobilanz aus. Oder? «Robust, leicht, dämpfend wie Stahl, steif wie Alu» beschreibt Felix Habke von My Boo, ein Pionier des modernen Bambus-Fahrradbaus, seinen Werkstoff. Etwa zwei Jahre braucht die Pflanze, um so nachzuwachsen, dass man daraus einen Fahrradrahmen «ernten» kann. Auch die Frage nach der Dauerhaltbarkeit beantworten Bambus-Velohersteller positiv. Bei My Boo, der in Ghana produziert, kann man sogar von sozial nachhaltigen Arbeitsbedingungen sprechen – das Unternehmen hat dort bereits «60 fair bezahlte Arbeitsplätze geschaffen und mit einem Verein eine Schule gegründet».

Beim Recycling stossen die Holzvelos aber an Grenzen: Die Rahmen bestehen – neben der Pflanze – aus Aluteilen, Hanfseilen und Kunstharz. Letzteres ist kaum von den anderen Bestandteilen abzulösen. Doch, und das kennen wir aus der Diskussion um CO2-Zertifikate und ähnlichem: Es wird immer gegengerechnet. So stellt man heute der schlechten Umweltverträglichkeit des Harzes von Bambusrädern die Nachhaltigkeit der Pflanze als nachwachsenden Rohstoff gegenüber. Und ebenso die langen Transportwege von Ghana – die immer noch kürzer sind als jene von Taiwan – sowie der sozialverträglichen Produktion.

«Carbon ist vom Umweltgesichtspunkt her eine Zumutung.»

Michael Braungart, Professor für Chemie

Einen besonderen Nachhaltigkeitsbonus gibt es dazu, wenn die Rahmen dort gebaut werden, wo der Rohstoff «geerntet wird». In der Assemblage in Deutschland wird ausserdem nur «authentischer Ökostrom» verwendet, so Habke.

Nachhaltigkeitsfaktor: Qualität

«Echtes» Recycling von Rahmen ist schwer umzusetzen bis gar nicht möglich, glaubt man Professor Braungart. Und es ist auch eine strukturelle Frage. Heisst: Es müssten komplette, übergreifende Systeme und Normen – etwa zu den benutzten Legierungen – aufgebaut werden, will man Rahmen-Recycling grossflächig umsetzen.

Wenn man den ökologischen Blick auf das Gesamtsystem Fahrrad und seine Nutzung richtet, dürfte es dennoch das unter dem Strich nachhaltigste Fahrzeug sein. Und: Nachhaltiges Produzieren und Wirtschaften, Sozialverträglichkeit der Produktion und ähnliches sind in letzter Zeit auf die öffentliche Agenda vieler Unternehmen gehievt worden. So hat die deutsche Zeitschrift «Bike» zusammen mit Canyon ein möglichst «grünes» Mountainbike entwickelt. Auch wenn die Nachhaltigkeit dieses Alubikes ohne Federelemente noch nicht überzeugen kann, zeigt das Projekt: Es gibt hier viel Dynamik und Entwicklung. Und, egal aus welchem Material gefertigt, wird das Velo umso nachhaltiger, je länger es gefahren wird. Das bedeutet umgekehrt: Qualität und Robustheit sind wesentliche Voraussetzungen für seine Nachhaltigkeit. Recycling hin oder her.

Interview: Gibt es «echtes» Recycling?

Chemiker und Verfahrenstechniker Michael Braungart ist Professor an der Erasmus-Universität in Rotterdam und Gründer des EPEA, einem Umweltforschungs- und Beratungsinstitut. Er hat das Konzept «Cradle to Cradle» entwickelt. Demnach soll ein Kreislauf von Materialien auf derselben Reinheitsebene angestrebt werden, wie er im Gespräch mit Cyclinfo erklärte.

Michael Braungart, Professor für Chemie und Verfahrenstechnik und Entwickler des «Cradle-to-Cradle»-Prinzips. (Bild: Michael Braungart privat)

Cyclinfo: Wie ist Ihre Einschätzung zu Velorahmenmaterialien?

Michael Braungart: Carbon ist vom Umweltgesichtspunkt her eine Zumutung. Hier kann es nur um Downcycling gehen. Das ist kein Kreislauf.

Doch wie sieht es bei Stahl aus?

Man könnte Stahlprodukte aus einer einzigen Legierung herstellen und so die Kreislauffähigkeit erhöhen – ich habe dazu Untersuchungen im Automobilbereich gemacht. Momentan wird aus rezykliertem Autostahl qualitativ minderwertigerer Baustahl. Um wirklich etwas zu verändern, müssten die Hersteller die Möglichkeiten der Digitalisierung besser verstehen und nicht Fahrräder oder Autos, sondern deren Nutzung für eine bestimmte Zeit verkaufen. Dazu muss der Hersteller das Material an jemand anderen abtreten. Und es muss Materialbörsen geben, mit denen das finanziert wird.

Wie sehen Sie die Entwicklung der elektrischen Hilfsantriebe?

Die Hersteller haben hier die Chancen nicht genutzt und alte Fehler wiederholt. Es werden seltene Erden und Metalle verbraucht, von Recycling kann aktuell keine Rede sein.

(Aus Cyclinfo Magazin 1/2022 zum Thema «Nachhaltigkeit».)